Система работы

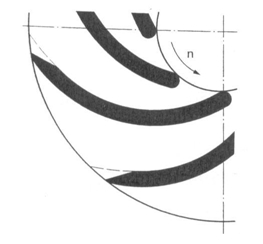

Во время вращения рабочего колеса его лопатки передают механическую энергию перекачиваемой среде за счёт увеличения давления и скорости потока. Жидкость, поступающая через входное отверстие, движется по каналам рабочего колеса, сформированным лопатками между передним и задним дисками (изображение 1).

Конструкция рабочего колеса ФГ 115/38 (ФГ 57,5/9,5) напрямую связана с рабочими параметрами давления и подачи и определяется областью применения. Именно рабочее колесо в наибольшей степени задаёт эксплуатационные характеристики насоса. Во многих случаях изменение геометрии колёс приводит к модификации всей насосной конструкции.

Изображение 1: Составляющие рабочего колеса, направления и течения относительно рабочего колеса

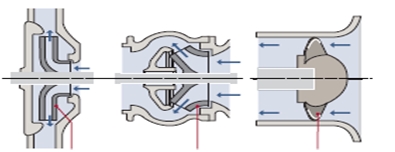

Способность рабочего колеса создавать напор и обеспечивать движение жидкости в значительной степени определяется направлением течения внутри колеса — радиальным либо осевым (изображение 2).

В радиальных рабочих колёсах существенно различаются входной и выходной диаметры, а также геометрия канала на выходе. Такая конструкция используется для формирования высокого давления при относительно небольшой подаче. В осевых рабочих колёсах, напротив, обеспечивается большая подача при меньшем напоре: направление движения потока практически не меняется, а ширина выходного канала увеличена. Радиально-осевые колёса применяются тогда, когда требуется компромисс между напором и производительностью.

Рабочее колесо для насоса ФГ 115/38 (ФГ 57,5/9,5)

Рабочее колесо оснащается лопатками, число которых выбирается с учётом уровня шума, а также характеристик и размеров твёрдых включений в перекачиваемой среде.

Максимальный КПД достигается у колёс с количеством каналов от 5 до 10 — такие варианты предназначены для чистых жидкостей без твёрдых примесей. Для сред с включениями, например сточных вод, применяются колёса с 1–3 каналами. Чтобы снизить риск засорения, входная кромка лопаток выполняется со специальным профилем, позволяющим пропускать частицы заданных размеров.

Изображение 2. Радиальное, радиально-осевое и осевое рабочие колёса.

Открытые рабочие колёса отличаются отсутствием переднего диска. Они используются в случаях, когда требуется простота очистки либо существует высокая вероятность блокировки. Для перекачивания сточных вод применяются вихревые насосы с открытыми колёсами, в которых формируется вихревой поток, напоминающий воронку. КПД таких насосов ниже по сравнению с агрегатами, оснащёнными дисковыми колёсами и уплотнениями между колесом и корпусом.

После выбора типа рабочего колеса при его проектировании необходимо найти баланс между потерями на трение и потерями, связанными с неравномерным распределением скоростей. Повышение равномерности достигается увеличением длины лопаток, однако это приводит к росту трения.

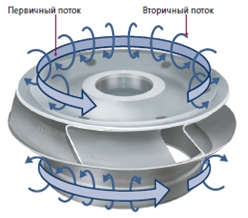

Центробежное рабочее колесо СЦЛ 20-24 при вращении формирует в полостях первичные и вторичные потоки. Первичные потоки представляют собой вихревые движения жидкости, вращающиеся совместно с колесом в зонах над и под ним (изображение 3).

Изображение 3. Первичный и вторичный потоки в полостях.

Первичные потоки по интенсивности значительно превосходят вторичные.

При определённом характере движения потоков давление распределяется по внешним поверхностям переднего и заднего дисков, что приводит к возникновению осевого усилия. Его величина определяется совокупностью сил, действующих вдоль оси и возникающих из-за разности давлений в различных зонах насоса. Основной вклад вносит повышение давления, создаваемое вращением рабочего колеса СЦЛ 20-24.

На наружные поверхности дисков воздействует выходное давление, при этом входное отверстие колеса также находится под давлением. Атмосферное давление действует на один конец вала, а давление системы — на другой, возрастая от центра к периферии.

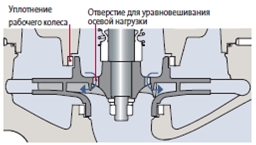

Осевые силы передаются на подшипники. Если полностью компенсировать нагрузку невозможно, требуется уравновешивание осевых усилий. Существует несколько способов её снижения, однако все они сопровождаются ростом гидравлического сопротивления.

- Например, установка разгрузочных отверстий в заднем диске рабочего колеса (изображение 4).

Изображение 4. Разгрузочные отверстия для снижения осевой нагрузки.

- Дополнительно осевую нагрузку можно уменьшить сочетанием уплотнения заднего диска и разгрузочных отверстий, что снижает давление в полости между колесом и валом и способствует выравниванию давлений (изображение 5).

Изображение 5. Одновременное уплотнение рабочего колеса и разгрузочные отверстия.

Перетечки при этом уменьшаются, однако возрастает трение.

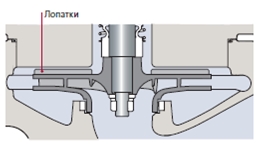

- Ещё один способ — установка лопаток на заднюю сторону рабочего колеса (изображение 6).

Это снижает скорость потока за диском и изменяет распределение давления, но приводит к уменьшению КПД, так как часть энергии расходуется без прироста производительности.

Изображение 6: Лопатки на задней поверхности заднего диска для снижения давления.

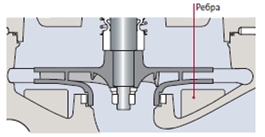

- Уравновешивание также возможно за счёт размещения рёбер в корпусе под рабочим колесом (изображение 7).

При этом снижается скорость первичного потока под колесом СЦЛ 20-24, возрастает давление на переднем диске, но увеличиваются потери на трение и перетекание.

Изображение 7. Добавление рёбер в полости корпуса насоса.

Обтачивание рабочих колёс

Если при неизменной частоте вращения гидравлическая мощность радиального либо полуосевого центробежного насоса требуется снизить на длительный период, производится уменьшение наружного диаметра рабочего колеса. При этом необходимо сохранять взаимное перекрытие лопаток при радиальном обзоре.

В многоступенчатых насосах часто обтачивают не только лопатки, но и боковые стенки колёс, выполняя расточку. Альтернативный вариант — демонтаж рабочего колеса и направляющего аппарата с установкой переходной приставки в виде двух цилиндрических втулок. Если выходные отверстия имеют нецилиндрическую форму, требуется дополнительная расточка или обточка (изображение 8).

Изображение 8. Расточенный контур с полуосевым выходом.

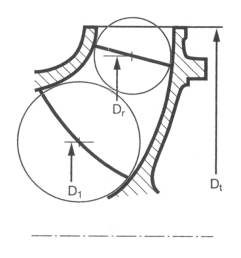

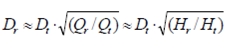

Для ориентировочного расчёта уменьшенного диаметра используется эмпирическая зависимость, точность которой ограничена невозможностью воспроизведения исходных углов лопаток и формы выхода после обточки.

(Dt/Dr)² ≈ Qt/Qr ≈ Ht/Hr

На основе данной зависимости определяется усреднённый диаметр.

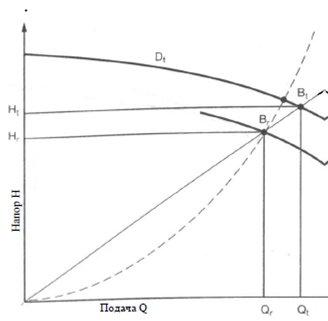

На схеме изображения 9 показан графический метод определения диаметра после обточки. Через начало координат проводится прямая к новой рабочей точке Br, которая пересекает характеристику полного колеса Dt в точке Bt. Соотношения Q и H с индексами t и r позволяют определить требуемый диаметр Dr.

Существует более точный, но сложный метод, учитывающий диаметр входной кромки D1. Он применим при nq<79 и уменьшении диаметра не более чем на 5 %, при сохранении угла лопатки и формы выхода:

(D²r-D²1)/(D²t-D²1) = Hr/Ht = (Qr/Qt)²

В этом случае через точку Br проводится не прямая, а парабола H ~ Q², пересекающая базовую характеристику Dt в точке Bt.

Изображение 9. Вычисление обточенного диаметра Dr

Затыловка лопастей рабочего колеса

Небольшое и устойчивое увеличение напора (порядка 5%) в оптимальной рабочей точке радиальных колёс достигается за счёт затыловки лопаток — обработки выгнутой стороны лопасти (изображение 10). При этом напор при Q = 0 остаётся неизменным. Данный метод также позволяет устранить отдельные дефекты и повреждения.