Развитие химической промышленности привело к появлению целого списка материалов на основе полимеров. Одним из них стала пластмасса, из которой сегодня изготавливается огромное разнообразие товаров. Поставить на массовое производство пластмассовую продукцию позволила технология литья под давлением, которая используется на производстве.

Сфера применения

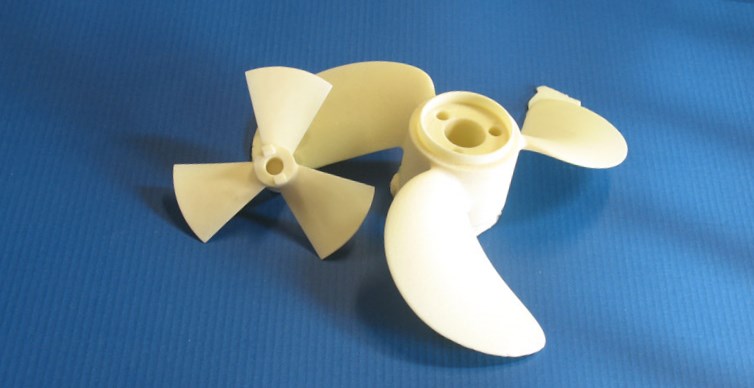

Главное преимущество литья пластмассовой продукции – возможность создать практически любой товар (при наличии соответствующих форм). Величина и количество деталей могут быть неограниченными. Технологией литья под давлением создаются:

- корпуса для оргтехники, радиоэлектронных приборов;

- комплектующие для транспортных средств;

- крышки и колпачки;

- корпуса медицинских приборов;

- детские игрушки;

- садовый инвентарь;

- посуда, упаковки и тара для хранения различного рода жидкостей.

На территории России работают несколько крупных производств, как пример, «МетроПласт Инжиниринг», которая занимается разработкой и серийным производством продукции из полимеров.

Преимущества технологии

Для изготовления крупных партий пластмассовой продукции используется именно эта технология. Причина – многочисленны достоинства:

- Минимальные отклонения. Пластмасса заполняет формы под большим давлением, за счет чего материал заполняет абсолютно все пустоты и строго соответствует размерам формы.

- Возможность изготавливать сложные детали. Форма из металла может иметь сложную структуру, что позволяет получать пластиковые изделия с многочисленными отверстиями или тонкими стенками.

- Минимум постобработки. Конечный продукт в большинстве случаев не требует дополнительной обработки поверхностей или краев.

- Высокий ресурс металлических форм, что позволяет изготавливать большое количество однотипных изделий с минимальными затратами.

- Стоимость готовой продукции уменьшается при увеличении количества экземпляров, что выгодно в массовом производстве.

Недостаток только один – нерентабельность при создании единичных экземпляров.

Этапы производства

Литье происходит в несколько этапов. Первой создается 3D-модель будущего товара на основе фотографий или чертежей. Для разработки используется специализированное ПО. Далее создается прототип продукта. Проверяются его эксплуатационные характеристики. После создается пресс-форма для отливки, а затем создают первый экземпляр изделия. Если он удовлетворяет всем требованиям, начинают массовое производство. Разогретый пластик под высоким давлением заполняет форму, а после его охлаждают, что приводит к затвердеванию. На выходе получаем готовый товар соответствующей формы.