Система работы

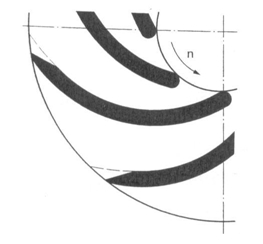

При вращении лопатки рабочего колеса передают энергию жидкости через повышение ее давления и скорости. Всасываемая через вход рабочего колеса жидкость перемещается по каналам рабочего колеса, которые образованы лопатками между дисками (изображение 1).

Строение рабочего колеса Д 200-36 соотносится с давлением и подачей, зависит от применения. Рабочее колесо определяет показатели насоса. В большинстве случаев благодаря видоизменению рабочих колёс модифицируются и сами насосы.

Изображение 1: Составляющие рабочего колеса, направления и течения относительно рабочего колеса

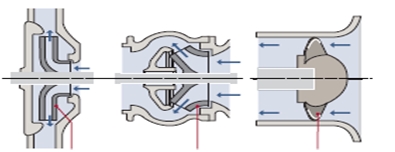

То, насколько рабочее колесо может повышать давление и приводить в движение жидкость, в большей мере зависит от направления движения жидкости в колесе – радиальное или осевое (изображение 2).

В радиальных рабочих колёсах диаметры на выходе и входе колеса, а также диаметр рабочего колеса и высота канала на выходе из колеса значительным образом отличаются. Такие параметры конструкции применимы для того, чтоб при малой подаче создать высокое давление. Соответственно, пониженное давление и большая подача образовываются в осевых рабочих колесах. В этом случае направление движения не изменяется, а ширина выхода увеличенная. Применят радиально-осевые рабочие колёса в случаях, когда нужен баланс между подачей и увеличением давления.

Рабочее колесо для насоса Д 200-36

Рабочее колесо оснащено лопатками, их количество зависит от некоторых факторов (показатели шума, количество и размер твёрдых вкраплений в жидкости).

Самый большой КПД обеспечивают рабочие колёса, имеющие от 5 до 10 каналов. Их применяют для работы с жидкостями, в составе которых отсутствуют твёрдые частички. Те же жидкости, в составе которых эти частицы имеются, например, сточные воды, должны перекачиваться при помощи рабочих колёс, имеющих 1-3 канала. Для того, чтоб снизить вероятность того, что колёса будут заблокированы твёрдыми примесями, на входной кромке лопаток расположен особый профиль. Через данные рабочие колёса возможно прохождение частиц конкретных размеров.

Изображение 2. Радиальное рабочее колесо, радиально-осевое, осевое рабочее колесо.

Рабочее колесо открытого типа – это колесо, в котором нет переднего диска. Колёса открытого типа используют при необходимости очистки колеса или в случаях, когда есть опасность блокировки. Чтобы перекачивать сточные воды используют вихревые насосы с установленными открытыми рабочими колёсами. В них рабочим колесом создаётся жидкостный поток, которых напоминает воронку, образуемую торнадо. КПД вихревых насосов незначительный, если сравнивать с насосами, снабжёнными дисковыми рабочими колёсами, имеющими уплотнения между самим насосом и колёсами.

После выбора типа рабочего колеса, для конструирования колеса необходимо найти компромисс потерь на трение и потерь, вызванных неравномерным профилем скоростей. В общем, равномерность в профиле можно достичь путём увеличения длины лопаток рабочего колеса, хотя это провоцирует увеличение трения.

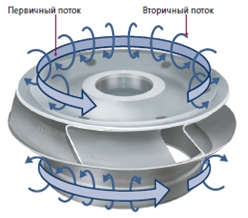

Рабочее колесо Д 200-36, вращаясь, создаёт в полостях первичный и вторичный потоки. Первичные – такие вихревые потоки, которые вращаются одновременно с рабочим колесом в полостях, находящихся над и под рабочим колесом (изображение 3).

Изображение 3. Первичный и вторичный потоки в полостях.

Первичные потоки намного сильнее вторичных.

При передвижении обоих потоков определённым образом, давление распределяется с внешней части переднего и заднего дисков колеса, приводя к появлению осевого усилия. Осевое давление зависит от всех сил, которые воздействуют в направлении оси и возникают в результате различия давлений в отделах насоса. Основная сила образуется от повышения давления в результате вращения рабочего колеса Д 200-36.

На внешние части как заднего, так и переднего дисков воздействует выходное давление, и вход в рабочее колесо также подвергается давлению.

Атмосферное давление влияет на один конец вала, а системное – на другой. Повышается оно в направлении к окружности от центра.

На осевые подшипники влияют силы, направленные на рабочее колесо Д 200-36. Если осевую нагрузку невозможно компенсировать полностью, то необходимо сбалансировать осевые силы, воздействующие на рабочее колесо Д 200-36. Вариантов снизить её несколько, при этом нужно учесть, что все они способствуют гидравлическому сопротивлению.

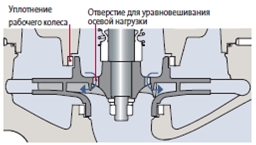

- Например, этого можно добиться разгрузочными отверстиями в заднем диске (изображение 4).

Изображение 4. Разгрузочные отверстия для снижения осевой нагрузки.

- Также снизить осевую нагрузку можно путём одновременного уплотнения рабочего колеса заднего диска и разгрузочными отверстиями. Это снизит полостное давление между рабочим колесом и валом, благоприятствует уравниванию давлений (изображение 5).

Изображение 5. Одновременное уплотнение рабочего колеса и разгрузочные отверстия.

Перетекание благодаря уплотнению будет уменьшено, но при этом может создать излишнее трение.

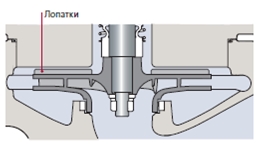

- Уравновесить осевые силы также можно путём установки лопаток на заднюю сторону рабочего колеса (изображение 6).

В результате на заднем диске снизится скорость потока, и, соответственно, изменится давление на диск. Но при этом произойдёт снижение КПД, т.к. лопатки будут потреблять дополнительную энергию, не увеличивая производительность.

Изображение 6: Лопатки на задней поверхности заднего диска для снижения давления.

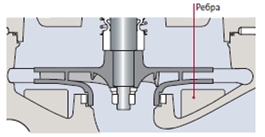

- Уравновешивается осевая нагрузка размещением рёбер внутри корпуса, под рабочим колесом (изображение 7).

При этом варианте скорость первичного потока снизится под рабочим колесом Д 200-36, на переднем диске повысится давление. Трение и потери на перетекание повысятся.

Изображение 7. Добавление рёбер в полости корпуса насоса.

Обтачивание рабочих колёс

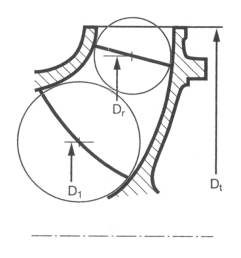

При условии, что гидравлическая мощность радиального или же полуосевого центробежного насоса будет снижаться на протяжении продолжительного времени, без уменьшения частоты вращения, необходимо уменьшить наружный диаметр рабочего колеса. Уменьшение должно учитывать условие – лопасти при радиальном направлении взгляда должны взаимно перекрываться.

Если насосы многоступенчатые, то в них чаще всего обтачивают помимо лопастей и боковые стенки рабочих колёс, производя расточку. Либо, вместо расточки рабочее колесо и направляющий аппарат необходимо снять и заменить на приставку (две втулки в виде цилиндров для перенаправления потока). При этом рабочие колёса, выходные отверстия которых нецилиндрические, необходимо обточить или расточить (изображение 8).

Изображение 8. Расточенный контур с полуосевым выходом.

При необходимости уменьшить диаметр, на помощь придёт эмпирическая формула. Точность не гарантируется, т.к. невозможно воссоздать угол лопасти и расширения выхода при обтачивании рабочих колёс Д 200-36.

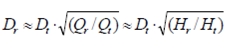

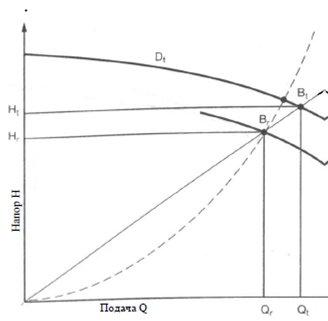

Формула свяжет Q, H и диаметр снаружи D (Индекс t – это первичные параметры, индекс r – желаемые параметры после уменьшения):

(Dt/Dr)² ≈ Qt/Qr ≈ Ht/Hr

Из предыдущей формулы следует формула вычисления усреднённого диаметра:

На схеме в изображении 9 имеются данные, по которым возможно определить диаметр после обточки. Здесь от начала координат проводится прямая линия через изменённую рабочую точку Br (при понижении давления в нулевой точке линия меняется особым образом). Она пересекает характеристическую линию для полного рабочего колеса Dt в Bt. Отметим, что при этом сохраняются показатели пара для Q и H с индексами t и r, они показывают размер желаемого изменённого диаметра Dr.

Имеется метод, который точнее, но сложнее, так как вовлекается диаметр после обточки D1 входной кромки рабочего колеса (1), он подходит к nq<79, и при уменьшении диаметра на 5 %, пока угол лопасти и расширение рабочего колеса останутся постоянными. В таком случае (обозначения с изображения 9):

(D²r-D²1)/(D²t-D²1)=Hr/Ht=(Qr/Qt)²

В данном случае имеется вариант, при котором есть показатель D1 и при этом через новую рабочую точку Br (с Hr и Qr) провели не прямую линию (как на изображении 9), а параболу H ~ Q2, пересекающую Dt базовой линии QH в новой точке Bt (с новыми Ht и Qt).

Изображение 9. Вычисление обточенного диаметра Dr

Затыловка лопастей рабочего колеса

Небольшого длительного увеличения напора насоса в оптимальной точке (примерно на 5%) у рабочих колёс радиального типа можно добиться путём затыловки лопаток – затачиванием лопастей на выгнутой части (изображение 10), при этом напор при Q = 0 не меняется. Таким же образом возможно окончательно устранить поломки и неполадки.