Разновидности холодноканальных литниковых систем

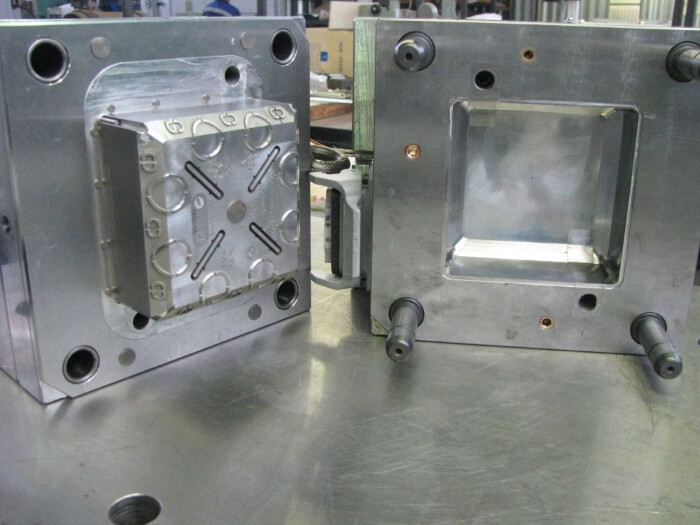

Для обеспечения равномерной доставки расплавленного полимера в формообразующую полость без чрезмерных потерь температуры и давления в конструкции пресс-форм предусмотрена литниковая система. Она представляет собой систему каналов, по которой материал перетекает из сопла литьевой машины в гнезда оснастки, где и формируется изделие. Квалифицированное проектирование литьевой системы позволяет уменьшить расход материала, повысить производительность и качество готовой детали.

Сложности проектирования

Изготовление пресс-формы для литья начинается с расчёта точек, из которых будет происходить впрыск расплава, а также с определения типа наиболее подходящей литниковой системы. Результатом просчёта может послужить повышение напряжения в готовом изделии, вплоть до деформации и усадки материала, наличие отчётливого следа с места удаления литника, неравномерное заполнения гнезда.

След от механического отделения литника в холодноканальных системах — значительная проблема при разработке. Даже в минимальных требованиях прописывается невозможность нахождения отпечатка на лицевой поверхности. Но при этом толкающая и питающая системы находятся в противоположных сторонах, причём последняя — непосредственно с лицевой стороны. Задача конструктора — определить место впрыска, которое бы обеспечило равномерное распределения сплава и не оставило бы видимого отпечатка.

Виды и особенности

Всего выделяют четыре основных канала.

- Прямой. Наиболее простая разновидность, позволяющая равномерно заполнить формообразующая полость. Недостатком является габаритный след от центрального литника.

- Разводящий с неотделяющимся литником. Распространен при необходимости одновременной отливки нескольких изделий. Имеет меньший след при механическом отделении, при этом литник может быть:

- боковым — позволяет равномерно заполнить гнёзда, оставляя небольшой боковой отпечаток;

- нижним — отпечаток виден на нижней кромке изделия;

- смещённым — позволяет снизить след течения расплавленного полимера за счёт предварительного заполнения небольшой полости перед попаданием в гнёзда;

- плёночным — характерен для плоских деталей;

- веерным — ещё более тонкий след, чем у плёночного, также применим к плоским изделиям;

- дисковым — применяется для отливки цилиндрических деталей, оставляет на внутренней поверхности кольцевидный след.

3. Разводящий с самоотделяющимся туннельным литником. При раскрытии формы литник отделяется автоматически, оставляя незначительный отпечаток на боковом ребре или на внешней стороне.